4 exemples d’un phénomène en plein essor

En plus des présents investissements massifs dans l’industrie suédoise des pâtes et papiers, les nouveaux start-up foisonnent de nouvelles idées et d’opportunités pour de nouveaux produits s’appuyant sur les matériaux forestiers et les différentes tendances industrielles. Puisque les arbres contiennent tout plein de molécules intéressantes, il existe des usines naissantes dans différents secteurs qui dépendent de la matière brute et de produits et sous-produits du bois. Dans ce blogue, nous avons choisi quatre de ces start-ups qui illustrent brièvement les façons de contribuer à une transition verte, en s’appuyant sur les matières premières renouvelables.

Une technologie brevetée pour tourner les filaments de nanocellulose

CelluXtreme est une entreprise de recherche détenant une technologie brevetée pour « tourner » les filaments de nanocellulose. Elle diffère des techniques existantes de « fibres à la main » et des travaux à échelle pilote ont présentement lieu pour vérifier la technologie et éventuellement la commercialiser.

« Notre technologie de tournage n’a rien à voir avec les procédés viscoses avec bassin de coagulation et repose sur une technologie « d’attention au débit », explique Anna Wiberg, PDG de CelluXtreme. « Avec notre procédé, nous pouvons ordonner et orienter les fibriles de nanocellulose sur le sens longitudinal. Le procédé à base d’eau exige peu de produits chimiques, ce qui assure sa durabilité. »

Un jet de nanocellulose est accéléré par deux jets qui lui sont perpendiculaires. Les fibriles de nanocellulose sont sous l’influence de deux jets latéraux en direction longitudinale, tout comme les fibres dans une caisse d’arrivée de machine à papier. Le système forme un gel de sel en provenance des jets latéraux qui, après séchage, deviennent des filaments ultra-résistants d’un diamètre de 5-10 um.

Les filaments ont d’incroyables propriétés comme une rigidité et une force élevée, le tout avec une légèreté qui en font un produit intéressant pour renforcer la fibre de composites légers. De plus, ces filaments sont étirables et flexibles de façon complètement différente de la fibre de carbone ou de la fibre de verre. Les composantes fonctionnelles peuvent être insérées simultanément avec la nanocellulose durant le procédé de tournage pour obtenir, en bout de ligne, des filaments qui supportent la croissance cellulaire ou qui affichent des propriétés conductives. La prochaine étape de développement est de créer une ligne qui permet le développement d’un prototype et la conception de procédé.

Le graphène au lieu du graphite

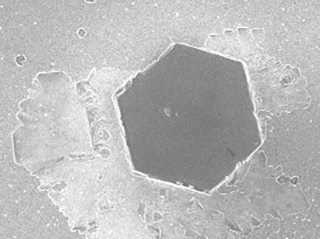

La compagnie Bright Day Graphene ou BDG, qui a vu le jour en 2018, a mis au point une méthode en attente de brevet pour la production de graphène à partir de la lignine. Le procédé compte deux stades : la carbonisation par la chaleur et la séparation. Le produit final est un graphène avec sous-produits d’oxyde de graphène et le noir carbone.

Bright Day Graphene a mis au point une méthode en attente de brevet pour produire du graphène à partir de la lignine. Photo : Bright Day Graphene.

Bright Day Graphene a mis au point une méthode en attente de brevet pour produire du graphène à partir de la lignine. Photo : Bright Day Graphene.

« Les flocons de graphène ont un diamètre de 30 um mais peuvent aller jusqu’à 100 um, alors que le graphène fait de graphite tourne plutôt autour de 10 um, » explique Anna Carlsson, co-fondatrice de BDG. « Puisque les flocons plus larges de graphène procurent une meilleure conductivité, nous investissons dans des applications qui font appel aux propriétés électriques. Le graphène provenant de graphite actuellement sur le marché est en grande partie mélangé à d’autres matériaux. Les applications électriques constituent notre niche, comme l’entreposage d’énergie, les composantes électroniques et les capteurs.

BDG est sur un projet collaboratif avec la brésilienne Klabin, qui compte sur une usine LignoBoost. Dans le cadre du projet, leur lignine est utilisée et convertie en graphène pour usage dans des capteurs utilisés avec les emballages intelligents.

Jusqu’à maintenant, on s’est surtout concentré sur le développement du procédé lui-même; prochaine étape, la construction d’une usine pilote avec une capacité annuelle d’une tonne. Une fois le procédé vérifié, commencera la construction d’une usine à pleine échelle d’une capacité de 80-100 tonnes de graphène. BDG détient les plans d’une telle usine et la prochaine étape débutera aussitôt le plan pilote complété. Le projet devrait être complété d’ici deux ans. Ce qu’il y a d’intéressant avec ce procédé c’est que le graphène procure une valeur de transformation très élevée comparativement à d’autres applications basées sur la lignine.

La pâte mécanique et une chimie brevetée pour séparer l’huile de l’eau

En seulement quelques années, Biosorbe est passé de la production d’un kg de son produit absorbant GreenAll à un plan de production à pleine échelle à l’usine de pâte de Rottneros, en Suède.

La professeure Monika Ek chez KTM à Stockholm travaille depuis un certain temps sur la mise au point d’un matériau pour la confection de couches antibactériennes, matériau qui s’est révélé être hydrophobique. Biosorbe s’y est intéressé et, avec l’aide d’investisseurs, a travaillé sur une usine à plus grande échelle. Une fois les détails administratifs résolus, la planification d’une usine pilote à l’usine de pâte de Rottneros a pris son envol à l’automne de 2020.

« Rottneros possède une expertise formidable dans la pâte et la cellulose et nous utilisons la pâte thermomécanique et chimico-thermomécanique comme matière première dans notre procédé, » explique Lars-Erik Sjögren, PDG de Biosorbe. « Nous utilisons leur usine de traitement, l’électricité et l’excédent d’énergie de leur plan de pâte pour sécher notre produit. L’usine a été inaugurée en octobre 2021 et la production de GreenAll est en cours. »

Il s’agit dans les faits d’un procédé par fournée où la pâte est mélangée avec des produits chimiques dans un triturateur. Le produit est ensuite lavé et essoré et la pâte obtenue est séchée par la chaleur excédentaire de l’atelier de pâte de Rottneros. La capacité au premier stade est de 500 tonnes de produit absorbant par année.

GreenAll, mis au point par Biosorbe, sépare l’eau de l’huile. Photo : Biosorbe.

GreenAll, mis au point par Biosorbe, sépare l’eau de l’huile. Photo : Biosorbe.

Le tout résulte en un absorbant hydrophobique et lipophilique qui peut absorber de 10 à 14 fois son propre poids. Les produits de la compétition sont fabriqués en coton, en plastique ou en béton. Ils émettent soit beaucoup de CO2 lors de la production, requièrent beaucoup d’énergie ou, comme le coton, exigent de fortes quantités d’eau.

La toute première application est pour la collecte lors de déversements d’huile mais puisque le produit sépare l’eau de l’huile, on peut aussi l’utiliser pour nettoyer une eau contaminée à l’huile, comme sur les sites de construction ou pour creuser des tunnels de minage. Une fois l’huile absorbée, on peut la convertir en énergie en brûlant le produit ou en ajoutant des microbes qui se « nourriront » d’huile. On entrevoit aussi des applications potentielles en filtration.

Cellfion développe des membranes « ion-sélectifs » de nanocellulose

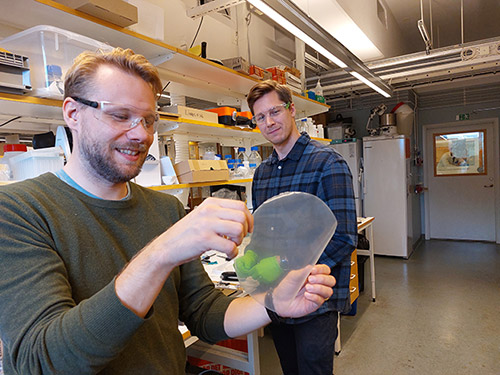

Cellfion est le résultat d’une collaboration et de plusieurs projets de développement entre l’Université Linköping, RISE et KTH. Elle met au point des membranes ions-sélectifs de nanocellulose. La compagnie a récemment bénéficié d’une enveloppe de 14 millions de couronnes pour poursuivre le développement de ses produits.

« La fonction de ces membranes s’appuie sur des pores incroyablement petits et modifiés correctement qui deviennent alors anion ou cation actifs, » commente Johan Erlandsson, Directeur de recherche chez Cellfion. « Nous observons différents groupes et combinaisons de pores qui peuvent s’attacher à une surface pour en influencer la sélectivité et ainsi en définir l’applicabilité. Avec le savoir que nous possédons, les membranes peuvent être faites sur mesure pour fonctionner comme des systèmes ions-conductifs. La capacité de créer de toute pièce des membranes pour des systèmes spécifiques nous rend unique comparativement à d’autres membranes disponibles commercialement. »

Johan Erlandsson, Directeur de recherche chez Cellfion, et le chercheur Linus Kristoffersson montrent une membrane ion-sélectif conçue par Cellfion.

Johan Erlandsson, Directeur de recherche chez Cellfion, et le chercheur Linus Kristoffersson montrent une membrane ion-sélectif conçue par Cellfion.

Dans les piles, l’énergie électrique s’accumule sous forme de substances dissoutes en milieu liquide, lequel est pompé dans une cellule munie d’électrode où se produit une oxydation et une réaction de réduction jusqu’à ce que la batterie soit déchargée ou rechargée. La membrane sélective est absolument cruciale pour la performance de la batterie car elle doit sélectivement séparer le matériel rédox-actif des deux liquides, tout en transportant les ions sélectionnés. Puisque la quantité de liquide se trouve dimensionnée indépendamment de la taille de la cellule, l’effet et la capacité des batteries à débit est adaptable au besoin. Des cuves de liquide plus larges viennent décupler la capacité, alors que plus de cellules ou des cellules plus grosses augmentent le pouvoir.

Une application potentielle majeure pour les batteries à débit se trouve liée à la production d’énergie renouvelable. La batterie est rechargée lorsque le vent ou le soleil produit un surplus d’électricité et l’utilise lorsqu’il y a déficit. Ces batteries sont utilisables pour un approvisionnement énergétique à court et moyen terme et pour équilibrer la demande commerciale, facette importante avec la hausse des investissements dans les énergies solaire et éolienne. Il existe une demande formidable pour l’entreposage d’énergie; nous parlons donc de plusieurs millions de mètres carrés de membrane qui se trouveront dans les batteries à débit.

Il s’agissait là d’un choix restreint parmi la longue liste de start-up en provenance d’entrepreneurs et d’instituts de recherche motivés par les différentes façons de mettre au point de nouveaux produits durables et d’accroitre la valeur des différentes parties de l’arbre. Ces acteurs permettent du même coup à l’industrie forestière d’investir de nouveaux marchés et de faire partie de la vaste transition verte. Je reviendrai sur le sujet pendant la nouvelle année. D’ici là, à tous les lecteurs, un très Joyeux Noël et une excellente année 2023.

Sören Back a fait sa marque dans l’industrie suédoise des pâtes et papiers depuis 1976. Détenteur d’une maîtrise scientifique en chimie, option technologie des pâtes et papiers, la carrière de M. Back passe du contrôle de production au développement de produits, de même qu’aux ventes, marketing et communications, ayant surtout occupé des postes de direction. Au cours des années passées, Sören a travaillé pour MoDo Paper, M-real – maintenant Metsa Board – et SP Processum. Il dirige maintenant sa propre entreprise, SB Kommunication AB, à titre de rédacteur pigiste et consultant en communication pour des clients provenant majoritairement de l’industrie des pâtes et papiers.

Sören Back a fait sa marque dans l’industrie suédoise des pâtes et papiers depuis 1976. Détenteur d’une maîtrise scientifique en chimie, option technologie des pâtes et papiers, la carrière de M. Back passe du contrôle de production au développement de produits, de même qu’aux ventes, marketing et communications, ayant surtout occupé des postes de direction. Au cours des années passées, Sören a travaillé pour MoDo Paper, M-real – maintenant Metsa Board – et SP Processum. Il dirige maintenant sa propre entreprise, SB Kommunication AB, à titre de rédacteur pigiste et consultant en communication pour des clients provenant majoritairement de l’industrie des pâtes et papiers.