- Résumé

L’eau est un ingrédient essentiel du procédé de fabrication du papier tissu et sa réduction constitue un sujet très sensible. Il devient donc impératif de trouver le bon équilibre entre les avantages et les désavantages de réduire la consommation d’eau.

La réduction de la quantité d’eau mène logiquement à la fermeture du circuit d’eau de procédé, ce qui peut affecter la fabrication même du papier tissu. Au cours de cette présentation, nous introduirons des solutions à la fine pointe pour réduire substantiellement la consommation d’eau tout en assurant l’efficacité de la production de papier.

Au cours des dernières années, des progrès importants ont été enregistrés dans ce domaine. Mais le stress croissant de la disponibilité d’eau fraîche et les appels généralisés visant à réduire son utilisation ont vraiment fait en sorte de placer les stratégies de réduction de la consommation d’eau au premier rang des avancées technologiques.

Dans cet article, nous analyserons les meilleures pratiques et les technologies dernier cri qui sont disponibles en ce moment pour atteindre une consommation d’eau fraîche de 4 m3/tonne de papier, et ce pour l’usine de papier tissu au complet!

Cet objectif ambitieux peut être atteint en travaillant sur les quatre aspects suivants :

- Les douches de machine à papier

- Les technologies de scellement du rouleau aspirant

- La gestion des appareils de refroidissement

- La préparation de la pâte

- Introduction

L’usage d’eau dans le secteur industriel en général est l’un des sujets de l’heure à être débattu; particulièrement pour la production papetière puisque cette ressource naturelle est une composante essentielle pour le transport des fibres, le nettoyage de l’équipement, la lubrification et le refroidissement, toutes des étapes nécessaires pour produire un papier tissu de qualité élevée.

Suite à l’augmentation des pressions économiques et environnementales, les stratégies pour économiser l’eau sont devenues parties intégrantes du développement technologique papetier. Il est important de souligner que la réduction de la consommation d’eau dans la fabrication du papier tissu entraîne des impacts négatifs pour diverses opérations technologiques.

Les approches de réduction de la consommation d’eau sont très complexes et la fermeture de la boucle d’eau de procédé mène vers l’accumulation de contaminants pouvant causer des défauts dans le papier, la détérioration de la qualité du produit fini ainsi que des problèmes de performance de la machine à papier tissu.

Le degré de fermeture de la boucle d’eau est strictement en corrélation avec l’impact négatif pouvant affecter le procédé, tel que démontré par K. Olejnil et al (1) ainsi que J. Boguniewicz-Zablocka et al (2). Dans un tel contexte, il est primordial d’établir l’équilibre parfait des avantages et des désavantages des restrictions de la consommation d’eau.

La consommation d’eau des procédés de fabrication actuels de papier varie entre 5 et 20 m3/tonne de papier (1).

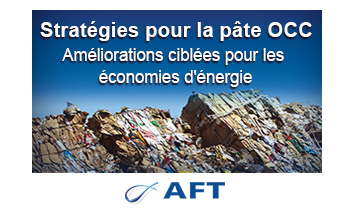

Figure 1. Consommation d’eau par la machine à papier selon les grades. Données de Fisher International pour 2020.

Figure 1. Consommation d’eau par la machine à papier selon les grades. Données de Fisher International pour 2020.

Dans les usines de papier tissu utilisant des fibres vierges, la consommation d’eau approche les 5 m3/tonne de papier comparativement aux usines qui opèrent avec des fibres recyclées.

Il existe deux approches principales qui peuvent être combinées dans le but de maximiser les économies d’eau fraîche (3) :

- L’implantation de traitements à la fine pointe dans le but de recycler et de réutiliser les eaux de rejet

- Le développement de nouvelles technologies qui réduisent directement la consommation d’eau.

L’approche de réutilisation de l’eau de procédé exige l’installation d’une usine de traitement d’eau, composée des technologies dernier cri de filtration, notamment la flottation, les réacteurs biologiques et la filtration par membrane, tel que décrit par M. Karthink et al (4).

Toscotec a répondu à ces défis technologiques et contribue activement à la réduction de la consommation d’eau pour les usines de papier tissu, et ce grâce au développement de nouvelles technologies et de stratégies permettant de consommer moins d’eau.

Toscotec a atteint des cibles de réduction de l’utilisation d’eau dans quatre sections principales :

- Les douches de machine

- Les technologies de scellement du rouleau aspirant

- La gestion des équipements de refroidissement

- La préparation de la pâte

Dans cet article, nous présentons les meilleures pratiques adoptées par Toscotec pour garantir une consommation d’eau fraîche de moins de 4 m3/tonne de papier.

Toutes les valeurs qui suivront se réfèrent à une usine typique de papier tissu équipée de la machine AHEAD 2.2 avec capacité de production maximale de 125 tonnes/jour. Toutes les figures de consommation d’eau ne comprennent pas l’utilisation d’eau fraîche pour la préparation des produits chimiques.

2.1 Les douches de machine

Les douches de machine à papier tissu sont des composantes très exigeantes pour une usine qui fonctionne avec des fibres vierges. Toutes les sections de la machine à papier ont besoin de douches pour différentes fonctions, que ce soit le nettoyage, l’humidification, la lubrification ou le rognage des rebords de la feuille.

Dépendant de leur fonction et de leur position sur la machine à papier tissu, les douches sont gérées avec différentes catégories d’eau (soit de l’eau clarifiée (CW), de l’eau clarifiée filtrée (FCW) ou de l’eau fraîche (FW)), à des pressions et des débits recommandées dans le Papier d’Information Technique TIP 0404-61.

Toscotec a optimisé le design des douches de machines en réduisant leur pression d’eau, spécialement sur les douches de lubrification et en prônant, autant que possible, l’utilisation d’eau clarifiée ou d’eau clarifiée filtrée au détriment d’eau fraîche.

De plus, la modernisation de leur design mécanique a été repensée en fonction de la réduction de la consommation d’eau (espacement des buses ou gicleurs, grosseur des orifices). Le tableau qui suit résume les débits de douche optimisés pour une machine à papier AHEAD 2.2 de Toscotec :

Tableau 1 Exigences des douches sur une machine à papier tissu AHEAD 2.2

| Exigence de douche | Débit total (lpm) |

| Eau clarifiée filtrée en continu | 2645 |

| Eau clarifiée filtrée non continu | 160 |

| Eau fraîche en continu | 60 |

| Perche de vaporisation Yankee | 8 |

Ces valeurs ont été obtenues en utilisant de l’eau clarifiée filtrée (typiquement avec un taux de solide en suspension d’environ 20 ppm) et en améliorant sa qualité par différents niveaux de filtration en cascade pour atteindre un taux de solides en suspension moyen d’environ 10 ppm.

Parmi les douches de machine à papier tissu, certains positionnements sont plus critiques que d’autres. D’abord, les douches à haute pression sont fondamentales pour la propreté de l’habillage (les toiles), exempt de contaminants, de manière à assurer un drainage de l’eau approprié au stade de formation de la feuille. Ensuite, les douches de lavage chimique jouent un rôle crucial pour assurer le bon fonctionnement des toiles et feutres pendant la production de papier.

Traditionnellement, autant les douches à forte pression que les douches chimiques utilisent de l’eau fraîche. Grâce à la meilleure qualité de l’eau filtrée, il est possible d’alimenter les douches sous pression en eau clarifiée filtrée, ce qui permet d’économiser sur la consommation d’eau fraîche.

En résumé, l’utilisation d’eau fraîche en continu est recommandée pour les douches suivantes :

- Douches chimiques

- Douches de lubrification pour scellement de rouleau aspirant

- Douches à jet de bordures

- Douches coupe-feuilles

Avec cette configuration, Toscotec garantie que la consommation d’eau de la machine à papier tissu sera inférieure à 2 m3/tonne de papier, tout en conservant des performances de machine optimales.

2.2 Technologies de scellement de rouleaux aspirants

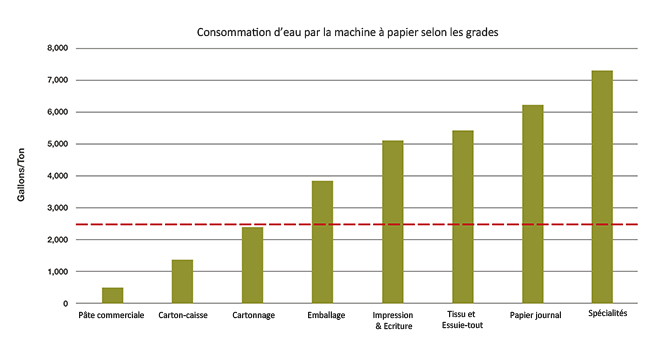

Une douche traditionnelle pour lubrifier le scellement d’un rouleau aspirant sur une machine à papier tissu AHEAD 2.2 de Toscotec consomme environ 66 lmp d’eau fraîche pour pouvoir garantir une lubrification de scellement efficace. Grâce à la nouvelle technologie HydroSeal de Voith, le besoin en eau fraîche a été réduit d’environ 87%. Le débit nécessaire avec HydroSeal avoisine les 8 lpm.

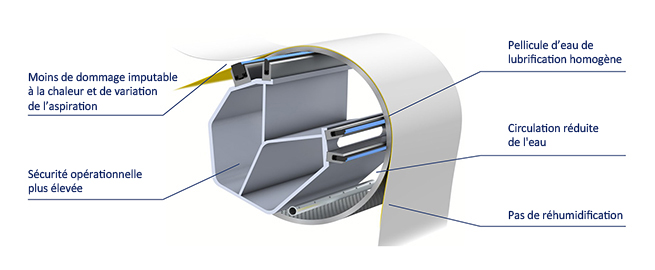

HydroSeal est une bande scellante dotée d’un système de lubrification conçu pour abaisser drastiquement la consommation d’eau des rouleaux aspirants installés dans les sections de presse et de formation de la machine à papier. En plus des économies d’eau, Hydro Seal augmente le rendement de la machine, réduisant du même coup les coûts énergétiques.(5)

Après installation des bandes de scellement HydroSeal, l’usine récolte les bénéfices suivants : (5)

- 78% de réduction de l’eau de lubrification pour les scellements, générant ainsi des économies annuelles de 17 500$ et de 11 millions de gallons d’eau.

- Une meilleure performance de lubrification de la bande de scellement pour la production de papier tissu en usine.

Fig. 2 Consommation d’eau suivant les technologies de scellement pour rouleau aspirant

Fig. 2 Consommation d’eau suivant les technologies de scellement pour rouleau aspirant

Parmi les autres bénéfices et avantages de la technologie HydroSeal de Voith :

- Un meilleur profil d’humidité étant donné l’uniformité de la lubrification.

- Aucune réhumidification nécessaire.

- Alimentation constante et égale en lubrifiant pour chaque bande de scellement.

- Une meilleure sécurité opérationnelle des rouleaux, moins d’arrêts de production et des coûts d’entretien moins élevés.

- Lubrification homogène sur toute la largeur de bande.

Fig. 3 Configuration HydroSeal de Voith

Fig. 3 Configuration HydroSeal de Voith

2.3 Gestion de refroidissement des utilitaires

La gestion du refroidissement de l’eau de procédé peut faire toute une différence pour vos stratégies d’économie d’eau.

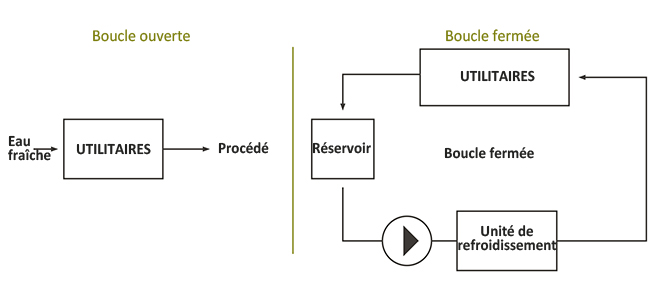

Dans les papetières, les unités de lubrification, boites d’engrenage et autres utilitaires sont habituellement refroidis à l’eau. La gestion de cette prise d’eau joue un rôle important pour la consommation globale d’eau fraîche. De façon générale, l’eau de refroidissement sera gérée à travers une boucle ouverte ou une boucle fermée.

Fig. 4 Configuration du circuit d’eau de refroidissement : boucle ouverte vs boucle fermée.

Fig. 4 Configuration du circuit d’eau de refroidissement : boucle ouverte vs boucle fermée.

Dans la configuration en boucle ouverte, l’eau froide parvient directement aux utilitaires et l’eau chaude qui en ressort peut être utilisée à d’autres fins dans le procédé. Dans la configuration en boucle fermée, l’eau chaude est refroidie par un système de refroidissement spécialement dédié, puis réutilisée pour refroidir à nouveau les équipements et utilitaires. Comparativement à la boucle ouverte, la configuration en boucle fermée réduit la quantité d’eau fraîche requise par la recirculation.

En adoptant une approche de gestion par boucle fermée, il est possible de réduire la consommation d’eau totale à moins de 4 m3/tonnes. Cette approche n’est pas parfaite car elle est plus énergivore que le fonctionnement en boucle ouverte (les unités de refroidissement consomment elles-mêmes de l’énergie).

Il existe plusieurs types d’unités de refroidissement sur le marché, avec des concepts d’opération différents, et des performances différentes de consommation d’eau et d’énergie.

Cette étude a évalué trois types d’unités de refroidissement :

- La tour de refroidissement

- Le refroidissement par liquide adiabatique

- L’unité de refroidissement (refroidisseur)

La tour de refroidissement est la plus gourmande en consommation d’eau comparativement aux autres types, pour une entrée d’eau variant de 10 à 15 lpm.

Le refroidisseur par liquide adiabatique procure la meilleure performance énergétique, mais exige tout de même un débit d’eau de 1 à 5 lpm.

Les unités de refroidissement, quant à elles, sont plus énergivores mais ne nécessitent pas d’eau en permanence. Si l’on revient à notre étude de cas d’une usine avec une machine à papier tissu AHEAD 2.2 de Toscotec, d’une capacité de production maximale de 125 tonnes/jour, nous devons refroidir globalement 400 lpm d’eau, en gestion par boucle fermée, ce qui va générer une capacité de refroidissement d’environ 282 kW.

Toujours en se basant sur les mêmes données, une configuration en boucle fermée s’appuyant sur des technologies par tour de refroidissement consommera chaque année 7205 m3 d’eau et 52 440 kWh d’électricité.

Et si vous choisissez le refroidissement par liquide adiabatique, la consommation annuelle d’eau retombera à 692 m3 pour une consommation électrique de 13 585 kWh.

Un bon refroidisseur doit abaisser la consommation annuelle d’eau à presque zéro, mais sa consommation énergétique sera la plus gourmande des trois types, atteignant les 307 979 kWh.

En plus de l’eau et de l’énergie, il faut souligner que la situation géographique de l’usine joue un rôle important dans le choix d’une unité de refroidissement. Si la température mouillée à l’intérieur de l’unité est trop élevée, la tour de refroidissement et le refroidisseur adiabatique deviennent inefficaces, et l’ajout d’une unité de refroidissement sera nécessaire pour garantir la capacité de refroidissement voulue.

2.4 Préparation de la pâte

Les équipements et utilitaires suivants se retrouvent au niveau du système de préparation de pâte :

- Agitateur et lubrification de scellant de pompe

- Boyaux d’arrosage

- Unités de préparation de produits chimiques

Le choix du bon type de scellement fera la différence en matière de consommation d’eau pour toute l’usine.

Chaque type de scellement vient avec ses spécifications, selon la pression et le débit d’eau. Le scellant par bague de garniture est le type de scellant le plus utilisé sur les pompes et agitateurs. La bague de garniture est plutôt abordable à l’achat et facile à installer comparativement aux scellements mécaniques, car elle n’exige pas de découplage de l’arbre de transmission, laquelle raccourci le temps de passage de la pâte mais augmente la consommation d’eau.

Règle générale, les scellements par bague de garniture ont besoin de 5 à 10 lpm, une quantité qui peut augmenter si l’unité de scellement n’est pas convenablement ajustée. Avec la machine à papier tissu AHEAD 2.2 de Toscotec d’une capacité de production de 125 tonnes/jour où pompes et agitateurs sont équipées de bagues de garniture, la quantité d’eau consommée tourne autour de 100 lpm, ce qui équivaut à 30% du débit d’entrée d’eau fraîche. En utilisant des scellements mécaniques sur toutes les pompes et agitateurs, on peut réduire drastiquement le débit d’eau de scellement total (quoique pour certains équipements, il n’est pas possible de changer de type de scellement), pour une consommation d’eau fraîche de moins de 2 m3/tonne de papier, et ce juste au niveau du stade de préparation de pâte.

Un autre aspect sur lequel il vaut la peine de s’attarder, est la quantité d’eau fraîche requise pour la préparation des produits chimiques et des dosages. Les dosages de produit chimiques et la quantité d’eau fraîche nécessaire varient fortement selon la qualité de l’eau (conductivité, impuretés, demande de charge cationique, contenu en solides en suspension, pH, température).

Tous les paramètres ci-haut mentionnés sont intimement liés avec le degré de fermeture de la boucle d’eau de l’usine.

Voilà pourquoi il est crucial de mettre le doigt sur le bon équilibre entre le degré de fermeture de la boucle d’eau (donc la réduction de la quantité d’eau fraîche) et la performance de l’usine.

Nous n’avons pas étudié en détail la composante de l’eau utilisée pour les produits chimiques parce qu’il y a plusieurs aspects qui entrent en jeu, comme la sorte de produits chimiques utilisée, le type de production, les matériaux bruts, les caractéristiques de l’eau fraîche et ainsi de suite.

- CONCLUSION

Les approches de réduction de la consommation d’eau demeurent complexes et elles mènent toutes vers une fermeture progressive de la boucle de circulation d’eau de procédé, ce qui provoque l’accumulation de contaminants et peut occasionner des défauts dans le papier, une détérioration de la qualité du produit et même affecter le rendement de la machine à papier.

La consommation d’eau des divers procédés de fabrication du papier varie entre 5 et 20 m3/tonne de papier produit.

Toscotec a relevé ce défi technologique et contribue activement à la réduction de consommation d’eau pour la fabrication de papier tissu. Toscotec mise sur le développement de nouvelles technologies et de stratégies pour globalement consommer moins d’eau.

Cette présentation résume toutes les meilleures pratiques et les nouveautés technologiques permettant de ramener la consommation d’eau fraîche à moins de 4 m3/tonne de papier.

Ce résultat peut être atteint dépendant de différents aspects de l’usine de papier tissu.

Il est possible, aujourd’hui, grâce à l’optimisation des douches de machine à papier tissu et à la nouvelle technologie HydroSeal de Voith, de réduire la consommation d’eau de cette machine à moins de 2 m3/tonne de papier. À ce résultat, il faut aussi ajouter la consommation d’eau au stade de la préparation de pâte que l’on peut également réduire à 2 m3/tonne de papier en agissant sur les équipements de refroidissement et la sélection des scellements.

RÉFÉRENCES

[1] K. Olejnik, “Water consumption in paper industry – Reduction capabilities and consequences”, (2011) 113-129

[2] J. Boguniewicz-Zabłocka, I. Kłosok-Bazan “Sustainable Processing of Paper Industry Water and Wastewater: A Case Study on the Condition of Limited Freshwater Resources” 29 (2020) 2063-2070

[3] J. A. Neun “Paper machine water efficiency” (2021)

[4] M. Karthink, R. Dhodapkar, P. Manekar, P. Aswale, T. Nandy “Closing water loop in a paper mill section for water conservation and reuse” 281 (2011) 172-178

[5] https://voith.com/corp-en/VP_HydroSeal-Case-Study_19_1067_en.pdf

À PROPOS DE TOSCOTEC

Toscotec fait la conception et fabrique des machines, des systèmes et des composantes pour la production de papier tissu et de carton et offre des solutions sur mesure pour les chefs-de-file mondiaux des industries papetières : de la fourniture de lignes de production de papier tissu jusqu’aux reconfigurations, en passant par les projets de modernisation et le simple changement de composantes. www.toscotec.com